垃圾焚燒裝備技術三步走:制造到創造的突圍之路如何煉成?

時間:2023-09-21 16:10:19 來源:中國固廢網

習近平總書記曾在豫考察時指出未來中國產業發展將呈現出三個轉變——“推動中國制造向中國創造轉變、中國速度向中國質量轉變、中國產品向中國品牌轉變”。這“三個轉變”為我國產業結構升級、產品打造指明方向,環境產業也不例外。深圳能源環保股份有限公司科研管理主任吳浩在2023(第十屆)上海固廢熱點論壇現場表示,中國垃圾焚燒裝備技術在與歐洲的百年差距下,奮起直追,完成了中國制造;而今天,垃圾焚燒裝備技術正在譜寫中國創造。

習近平總書記曾在豫考察時指出未來中國產業發展將呈現出三個轉變——“推動中國制造向中國創造轉變、中國速度向中國質量轉變、中國產品向中國品牌轉變”。這“三個轉變”為我國產業結構升級、產品打造指明方向,環境產業也不例外。

盡管當前,環境產業發展進入爬坡時代,產業結構升級和轉型面臨市場固化的低價競爭、技術配置散裝化、技術創新制造難等重重困難。但正如深圳能源環保股份有限公司科研管理主任吳浩在2023(第十屆)上海固廢熱點論壇現場表示的那樣:中國垃圾焚燒裝備技術在與歐洲的百年差距下,奮起直追,完成了中國制造;而今天,垃圾焚燒裝備技術正在譜寫中國創造。

吳浩

吳浩

第一步:百年差距下奮起直追,完成中國制造

梳理垃圾焚燒裝備技術和焚燒廠發展史,從1896年德國建立世界第一座垃圾焚燒廠到1988年我國第一座垃圾焚燒廠的出世,中間橫跨了百年歷史,盡管我國垃圾焚燒裝備技術雖然起步略晚,但也在奮起直追中實現了中國制造。

1.國外垃圾焚燒裝備技術的百年變遷

從國外垃圾焚燒歷史的變遷來看,垃圾焚燒裝備技術到垃圾焚燒廠成立的時間間隔較短,垃圾焚燒裝備技術發展20多年后,垃圾焚燒廠便應運而生。

1874年,由弗萊爾設計的世界第一臺垃圾焚燒爐Destructor在英國諾丁漢誕生,這臺焚燒爐的誕生標志著現代垃圾焚燒技術初具雛形。

1885年,美國第一臺垃圾焚燒爐于紐約長島建立,該焚燒爐采用夾套蒸汽對垃圾進行加熱,其后進行焚燒。雖然存在蒸汽耗量大,運行成本大等缺陷,但伴隨二戰后美國經濟復興帶來垃圾焚燒量日益增加,到1960年生活垃圾年焚燒處理量達2700萬噸,這款焚燒爐應用仍較為廣泛。

伴隨著垃圾焚燒爐技術的發展,垃圾焚燒廠相繼出現。1896年,世界第一個垃圾焚燒廠建立于德國漢堡布勒代希,標志著垃圾科學分類、資源化處理新里程的開啟。這個焚燒廠采用固定式焚燒爐,技術路線與英國1874年設計的焚燒爐相似。

在德國首個垃圾焚燒廠建立的影響下,毗鄰德國的丹麥,1903年,在哥本哈根建立丹麥第一個垃圾焚燒廠——弗萊德里克堡垃圾焚燒廠,同樣采用固定式焚燒爐,與德國不同的是,丹麥的焚燒廠產生的熱能會直接進入集中供熱系統。

1931年,根托夫特垃圾焚燒廠的建立,標志丹麥出現第一所采用回轉窯焚燒爐的焚燒廠,采用的回轉窯焚燒爐由當時隸屬于英國的偉倫公司和其他兩家公司共同設計,運行時間長達39年。這座垃圾焚燒廠已經初具現代化垃圾焚燒廠的主要功能,廠內配置蒸汽發生器和汽輪發電機,彼時以供熱為主,發電為輔;能夠在機械化操作下完成垃圾儲存、垃圾抓斗等工作,焚燒后的固體廢渣用以鋪路。但存在煙氣處理工藝較為簡單,重力除塵無法有效排污、垃圾未分類焚燒物混雜等問題。

與德國、丹麥等相比,日本垃圾焚燒裝備技術發展史稍顯曲折。1897年,日本定批式垃圾焚燒爐在敦賀市建成,煙囪高10米,配置助燃風系統;1907年和1918年,大阪先后建立廠良垃圾焚燒廠、木津川垃圾焚燒廠。盡管早期有實踐,但當時日本垃圾焚燒廠發展面臨兩大問題:第一,是城鎮化率低導致垃圾不集中,焚燒率較低的問題;第二,是垃圾焚燒爐設計問題,自助設計、開發,開展碳化爐、熱解爐等等的試驗無法徹底解決焚燒爐運行問題。其后,日本便引進了歐洲垃圾焚燒技術。

在早期發達國家垃圾焚燒裝備技術的探索和積累下,二戰后,隨著城市規模逐步擴大,受到垃圾焚燒需求的刺激,垃圾焚燒裝備技術迎來百花齊放的時代。

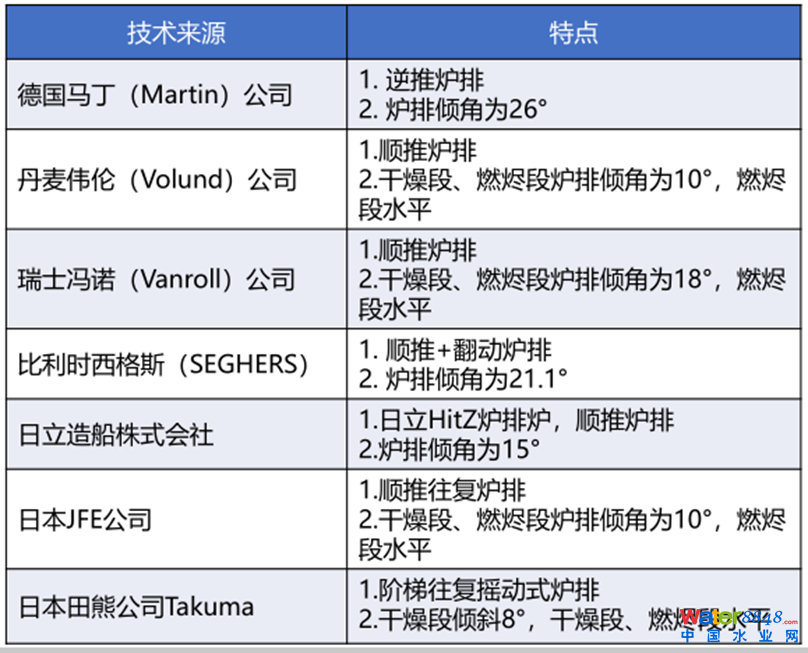

德國馬丁(Martin)、丹麥偉倫(Volund)、瑞士馮諾(Vanroll)、比利時西格斯(SEGHERS)、日立造船株式會社、日本JFE公司等企業作為技術來源,促使焚燒技術工藝得到空前發展。同一時間,垃圾焚燒處理配套法規也相繼落地,煙氣處理工藝也得以發展。

2.我國垃圾焚燒裝備技術的奮起直追

我國垃圾焚燒裝備技術發展起步較晚,要想完成從0到1的轉變,只能奮起直追。深能環保作為老牌環保企業,一路跟隨、見證、參與、推動了我國垃圾焚燒裝備技術工藝的成長和升級。

1988年,清水河垃圾焚燒廠是我國第一座垃圾焚燒廠,引進了兩套日本三菱重工150噸/日的垃圾焚燒爐,投資4774萬元(占比當時深圳GDP的2%),斥巨資開啟了我國垃圾焚燒處理和技術施設的新里程。

1998年,在浙江余杭,由熱電廠改造而來的中國第一座流化床垃圾焚燒廠投入運行。

當時的中國垃圾焚燒普遍面臨的問題是垃圾熱值低、水分高,垃圾燒不好。為解決這個問題,深能環保對全世界各地的垃圾焚燒技術商進行了考察。

在1999年,深能環保完成了比利時西格斯垃圾焚燒成套裝備技術的引進,包括多級爐排技術、燃燒控制系統、余熱鍋爐設計技術、吸收塔設計技術等。2003年,投產于南山垃圾發電廠一期,至今還在運行。

引進裝備技術是對先進技術重要的解構、學習、吸收的過程。深能環保歷經多年攻關,攻克爐排片的設計與制造、余熱鍋爐設計、燃燒控制系統國產化等難題,實現了裝備技術的國產化。

2002年,深能環保完成225噸/日爐排裝備系統的國產化,該爐排技術于2003年在鹽田垃圾發電廠投產,被國家經貿委評定為“國家資源節約與環境保護重大示范工程”, 20多年后的今天仍在運行,是國內運行時間最長的垃圾焚燒廠之一,實現垃圾焚燒裝備的中國化制造。

第二步:今天在埋頭苦干中的鉆研,完成中國創造的轉變

如果說過去焚燒裝備技術發展邁開了中國制造的步子,那么當前正在走向中國創造的道路。深能環保作為國企擔當,從2008年到今天,借助自主創新和技術研發,從大型焚燒裝備技術的研發一路摸索走向超大型垃圾焚燒裝備技術的開發,取得可喜成績。

1.攻克大型垃圾焚燒裝備技術難題

2008年,時逢“十一五”,政策對垃圾焚燒的支持逐漸明朗,垃圾焚燒需求日益旺盛,多家企業嘗試開展對垃圾焚燒裝備技術的新探索,深能環保也開始嘗試攻關垃圾焚燒大型裝備技術。

在此階段,深能環保面臨國內投產500噸/日的大型垃圾焚燒裝備數量稀少,缺乏具備經驗、可參考技術路線等問題。盡管當時參考引進技術投產400噸/日焚燒爐的設計思路,但膨脹問題始終無法得到解決。正因如此,深能環保開啟自主研發焚燒爐技術裝備的道路。

2008年到2012年,深能環保完成500噸級焚燒裝備及燃燒控制系統的自主化、中溫次高壓技術的國產化。2012年,兩套500噸/天的垃圾焚燒爐投產于武漢新溝垃圾發電廠一期,穩定運行至今。

這四年,深能環保自主研發的焚燒裝備技術,也受到多家焚燒爐投資運營商認可和應用。主要解決了兩大問題:第一,改變爐排支承方式,有效解決500噸級爐排鋼結構熱膨脹的問題,支柱獨立于框架柱;框架柱間架設橫梁,作為爐排柱支座,并設計平面滑動支承,這種設計方式也在國內多家焚燒技術投資運營商中得到了廣泛應用;第二,通過全過程三維精準化設計;對設計進行靜力和動力學仿真;對焚燒性能進行全面仿真設計,優化配風系統三大手段,實現數字化設計與管理。

在深能環保爐排焚燒爐裝備技術多年的完善中,其技術特點愈發鮮明:

第一,以順推加翻動獨特的擾動方式,獨立控制進氧量和燃燒時間,適應低熱值垃圾的燃燒,熱值適應范圍在1100 kcal/kg~1400 kcal/kg之間。

第二,完成焚燒系統自主化升級,以往為半自動的焚燒系統,人工干預較多,焚燒系統控制受制于人工經驗。深能環保爐排焚燒爐技術自主創新的ACC焚燒全自動控制,創新開發了燃燒全自動控制技術。構建了從垃圾投料入爐到焚燒優化調整、從燃燒配風到爐膛溫度控制的全流程控制模型,國內首次實現蒸汽流量、料層厚度、煙氣氧含量、爐膛溫度、熱灼減率、汽包壓力,六因素連鎖自動控制和單因素全自動控制。

回顧ACC焚燒全自動控制技術從技術的更新迭代到應用場景的過程,也是伴隨時間周期不斷進行技術迭代:

2014年,在寶安二期項目的基礎上實現了750噸級焚燒爐的ACC燃燒全自動控制,為后續自主創新奠定了基礎;

2017年,在南山垃圾發電廠一期圓滿完成400噸/日焚燒爐全自動控制研發工作,實現了自主研發焚燒爐自動控制的零的突破;

2018年,完成鹽田垃圾發電廠225噸/日國產化焚燒爐的全自動控制系統的研發工作,填補了國內小型化焚燒爐自動焚燒的技術空白;

2021年,憑借多年來在ACC燃燒控制邏輯的經驗,成功開發出225噸/日-750噸/日全系列焚燒爐全自動控制技術。

ACC焚燒全自動控制技術的顯著優勢在于:1)鍋爐負荷波動率小于3%,保障垃圾焚燒量能夠達到穩定值,能夠穩定控制煙氣、蒸汽流量;2)全自動投入率高達98%,有效降低人工干預頻次,解決人工經驗問題;3)給料爐排自動控制、焚燒爐排自動控制、一次風量自動控制、二次風量自動控制、風溫自動控制、偏料調整自動控制。

2.面臨超大型垃圾焚燒裝備技術難題

2020年到2022年,深能環保完成國內最大規格1100噸級垃圾焚燒裝備下線,也完成了1100噸級垃圾焚燒全自動控制系統的開發。

2023年,深能環保研發出1100噸/日的焚燒爐焚燒裝備和全自動控制系統,并投入武漢新溝垃圾發電廠二期運行,也是目前國內最大規格的垃圾焚燒裝備技術之一。

深能環保自主研發的超大型垃圾焚燒裝備技術主要解決以下三個問題:

第一,解決超跨距垃圾焚燒爐的布置問題,左右跨距超過14米,穩定性難以得到控制。深能環保采用多列布置的方案,并且在爐排工作面實現多區域獨立調節。

第二,解決超寬跨距爐排熱膨脹問題,熱膨脹問題本身將帶來安全隱患,爐排上方耐火材料膨脹系數不一致,兩側膨脹會帶來安全風險。深能環保設計膨脹中心結構,吸收風險;改變重型絕熱爐膛,開發新型爐膛,提高效率的同時降低風險。

第三,解決燃燒控制的問題,深能環保自主研發的1100噸/日焚燒爐也實現了全自動控制,垃圾焚燒釜波動率小于3%。

1100噸的投產證明我國當前完全具備從小型到大型,特別是超大型垃圾焚燒爐裝備的自主開發能力,深能環保在持續設計開發過程中有以下幾個突破:

第一,實現了垃圾的集約化處置,武漢新溝垃圾發電廠一期、二期垃圾焚燒處理量為2500噸/日,占地面積89畝,平均生活垃圾處理為28噸/畝,是當前國內垃圾焚燒集約化處理率最高的垃圾焚燒廠之一。

第二,焚燒爐具有14個獨立控制區域,每一個區域可單獨翻動和平移,可獨立控制燃燒進氧量和時間。

第三,配備超1000噸的垃圾焚燒裝備全自動化控制系統,系統調試周期短,同時調試周期是國內系統設備的四分之一。

第四,機械負荷和熱值適應性廣,110%的器械負荷下實現長周期穩定運行,相較而言,國際超大型垃圾焚燒爐僅能滿足每天不超過兩個小時的運營。

第五,實現生活垃圾和濕垃圾的協同處理,在不同垃圾的摻燒處理下仍能實現負荷波動率小于3%。

當前,多項實踐結果和經驗,都表明深能環保垃圾焚燒裝備的開發、制造可以達到世界先進水平。

第三步:未來在持續挑戰中,走向垃圾焚燒裝備技術的智慧化升級

吳浩表示,垃圾焚燒裝備技術行業在未來的發展機遇和挑戰并存。

未來,垃圾焚燒裝備技術行業面臨的核心挑戰是:1)高熱值工業固廢對焚燒裝備及水冷爐排裝備技術的需求提升;2)固廢協同處置摻燒,造成熱值波動增大,同時地方標準收緊下排放要求趨嚴,對焚燒充分性和穩定性的要求提升;3)根據國家統計局統計數據顯示,截至2021年底,我國已投運垃圾焚燒電廠約680座,垃圾焚燒廠數量增加背景下司爐人員短缺可能成為未來新常態,專業技術人員對垃圾裝備技術智能化操控的要求提升;4)產能過剩、國補退坡等因素影響下,垃圾焚燒廠面臨吃不飽的問題,也對焚燒效率提出新要求。

挑戰和機遇作為陰陽兩面,出現挑戰,勢必也帶來機遇。從ChatGPT、文心一言等大語言模型的相繼誕生,到“十四五”規劃綱要中對新基建、數字經濟提出明確指示,再到國資委、工信部、商務部等多個部門先后發布多項關于推進行業、企業數字化轉型的政策,都代表新型基礎設施構建、數字化轉型是多個行業的技術迭代方向。

垃圾焚燒裝備技術也迎來技術迭代的窗口期。在此階段,深能環保在垃圾焚燒裝備技術方面也將積極參與到從中國制造突破到中國創造的壯舉中,抓住技術彎道超車的機遇。

具體來說,深能環保將在垃圾焚燒裝備技術的智慧焚燒,智能控制,集團化控制、自動尋優三個領域深耕,實現技術迭代。

就智慧焚燒,首先將縱深ACC燃燒控制技術的相關研究,抓住縣級垃圾焚燒市場機遇,針對小型化、個性化、低熱值的焚燒爐,解決垃圾熱值、季節等因素對焚燒調整的干擾,持續進行技術迭代和發展;其次,也會持續借助大數據的人工智能技術開發新一代AI智能焚燒系統,并在關鍵檢測環節使用利用AI技術開發出一批軟測量技術,希望能打造更加智能、高效、清潔的燃燒控制體系。

就智能控制,未來焚燒控制過程將更加依賴于新一代信息技術、大數據、機器學習、人工智能等技術,開發智能診斷系統——智慧監盤系統,實現垃圾焚燒從人對機器的控制,逐步變成機器輔助人對機器進行控制;再將演變成機器對機器智能控制,利用如智能巡檢機器人,司爐機器人等,讓機器人將深度參與垃圾焚燒的作業過程,逐步實現少人化、無人化。在利用大數據、人工智能技術的過程中,智能優化算法成為了關鍵。但是目前的大數據算法,主要還是基于歷史數據進行機器學習的方法,采用的都是某一種或幾種固定的算法,還是低階人工智能,因為機器學習不能很好的解決新問題,還沒有達到自動選擇最優算法的高階人工智能階段,因此需要進一步研究去突破,進一步提高算法的泛化能力,成為了焚燒裝備智能控制技術發展的重點。

就集團化控制、自動尋優,將抓住垃圾焚燒市場存量項目占比提升的市場機遇,不斷提高垃圾焚燒廠運營數量。目前,深能環保已經打通固廢處理領域上下游,疊加智能化應用,打造一個全鏈條、可視化、智能化的指揮中心,為下一步集團化控制、自動尋優奠定基礎。

從集團化控制、自動尋優未來實現的技術層面出發,深能環保將學習其他國家(如丹麥)垃圾焚燒廠單機多廠控制的經驗,未來將實現單機單廠控制向單機多廠控制轉變,1個垃圾發電控制中心對全國多個垃圾焚燒設施進行集中控制轉變。在集中控制轉變基礎上,進一步實現實時進行對標,將多廠運行的數據變為標準化的數據,便于進行最佳運行工況的自動尋優。

最后,吳浩表示,中國垃圾焚燒發電的技術一直在進步,得益于近些年來國家高度關注生態環境的改善和對垃圾發電行業的支持。在不遠的將來,中國的垃圾焚燒行業通過科技創新,一定可以實現技術的全面領跑。因此,需要各界同仁不忘初心、牢記使命,繼續講好中國制造、中國創造的故事。